“五小”攻关,襄阳金鹰重工人均劳效增26%

一项小革新,不仅提高6倍效能,还增强了安全可靠性。最近,襄阳金鹰重工大机事业部动力制动班班长陈力的一项小革新,成为这里的热门话题。

铁路轨道车下安装传动轴存在“三大难”,一度成为制约企业作业效率“瓶颈”问题。“三大难”即:安装难,一根传动轴两三百斤,每次安装时需要4名经验丰富的工人师傅借助手拉葫芦等工具,进行较长时间的对位调整,才能顺利安装,对体力和耐力都是极大的考验;安全保障困难,由于车辆下部空间有限、视线也不好,容易出现工伤;检测难,传动轴工序安装完成后,需要对每个安装螺栓进行力矩测量验证,为此,质检员和师傅们需要拿着长长的扭力扳手,在车下将身体扭曲到极致,才能完成一个螺栓的验证,非常辛苦。

陈力正在检验传动轴安装效果 李会平 摄

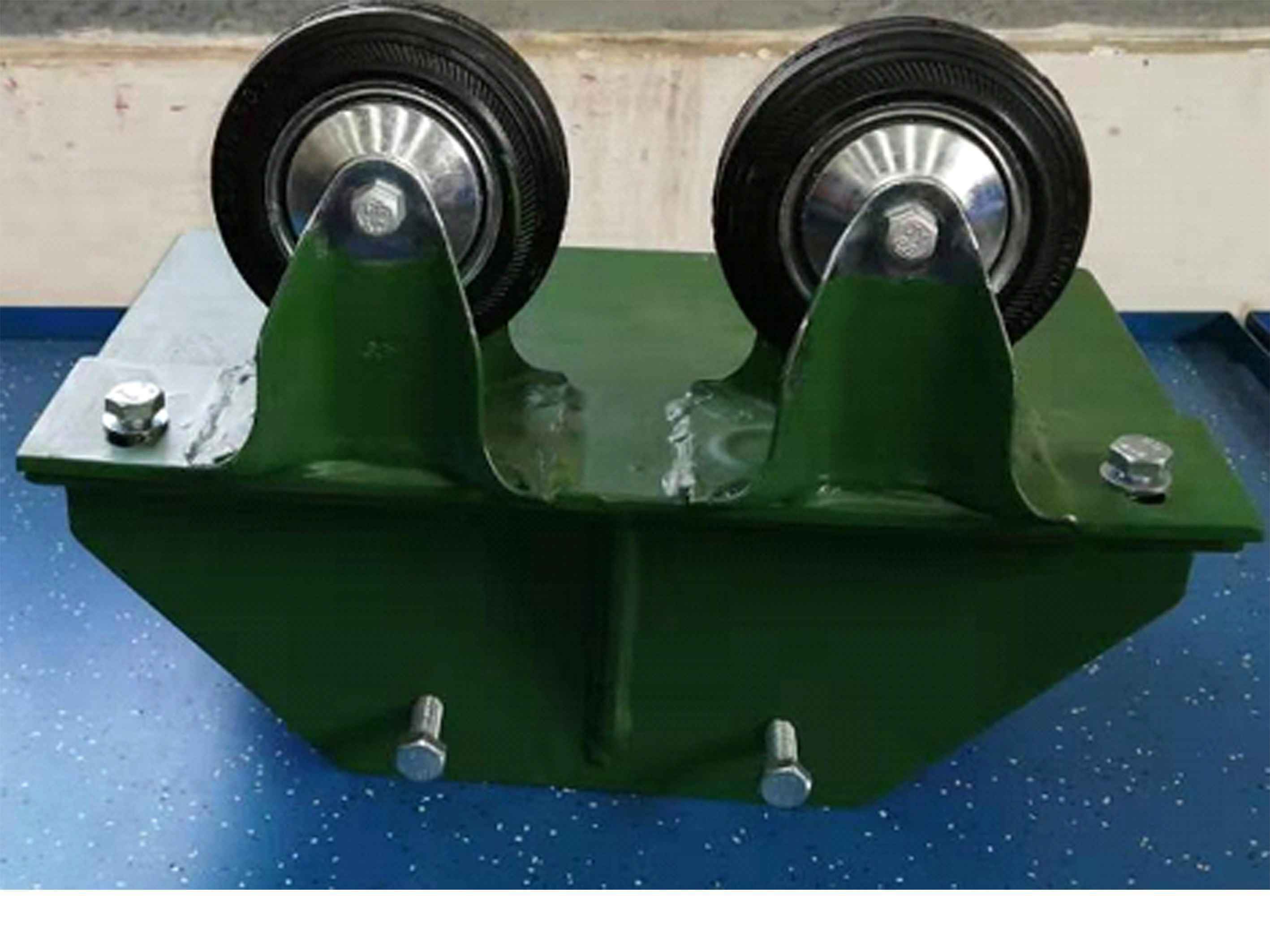

陈力正自制的传动轴安装工装

“既然在车底下安装、调整、交验都不方便,那能不能预先把传动轴安装到转向架上,调整交验完成后,再与传动轴作为一个整体安装到车下呢?”按照这个思路,陈力先自己构思设计了一个小装置,并和另一位师傅利用废料首次将支架实物做了出来。

一经试验,取得了成功!以前传动轴安装需要四个人花费1个小时的时间,现在只需要两个人20分钟,不但效率提高,而且安全也有了保障。随后,陈力又带人对支架进行了升级改造,不仅制作简单,而且拆卸方便,能够反复使用。现在这个装置不但可用于GMC-96型钢轨打磨车,也能用于GCY-1000型重型轨道车,通用性更广了,实用性也更强了,发挥了更大的作用。

开展“五小”攻关,是金鹰重工推进科学发展、绿色发展的一项重要举措,目的是提升工作效率,调动工人积极性。“五小”即:小发明、小革新、小改造、小设计、小建议。仅去年以来,企业运用“五小”攻关成果183项,降低成本1000多万元,并节省了大量时间成本,提高了产品质量,人均劳效同比增长26%,为企业高质量发展注入了活力。